English

English

从“经验驱动”到“数字基因”的重构之路

开篇故事

“凌晨2点接到客户电话,说泵车在高原工地启动不了。我们调出该设备3年内的海拔、温度、维修记录,10分钟锁定故障原因——柴油标号不匹配。”

——某大区服务总监口述

技术团队

CTO王工:某主机厂前物联网事业部负责人,主导开发行业首个设备健康度预测模型;

算法组:成员来自华为、大疆,专利《基于神经网络的液压故障预判方法》使故障率下降40%。

线下铁军

准入标准:5年以上维修经验+持有2类特种设备操作证;

考核机制:响应速度、修复率、客户评分与收入直接挂钩;

设备全生命周期管控流程图

交付前

节点23:使用内窥镜检查发动机积碳程度;

节点41:模拟极端工况下液压系统稳定性测试。

施工中

节点89:每日自动推送设备健康评分(满分100,<80分触发预警);

节点102:油品检测仪数据实时回传,发现劣质油立即提醒客户。

回收后

节点135:关键部件磨损度三维扫描,生成《残值评估报告》;

节点137:客户匿名评价服务细节,直接关联团队KPI。

成本敏感度测试:所有员工需通过模拟决策:

“假设你是客户,现有A设备月租低但油耗高,B设备月租高但综合成本低,如何选择?”

服务红线制度:触碰以下条款立即辞退——

❌ 隐瞒设备历史故障

❌ 超过约定时间30分钟未到场

❌ 使用非原厂配件

搓管机全护筒施工工法

搓管机全护筒施工工法

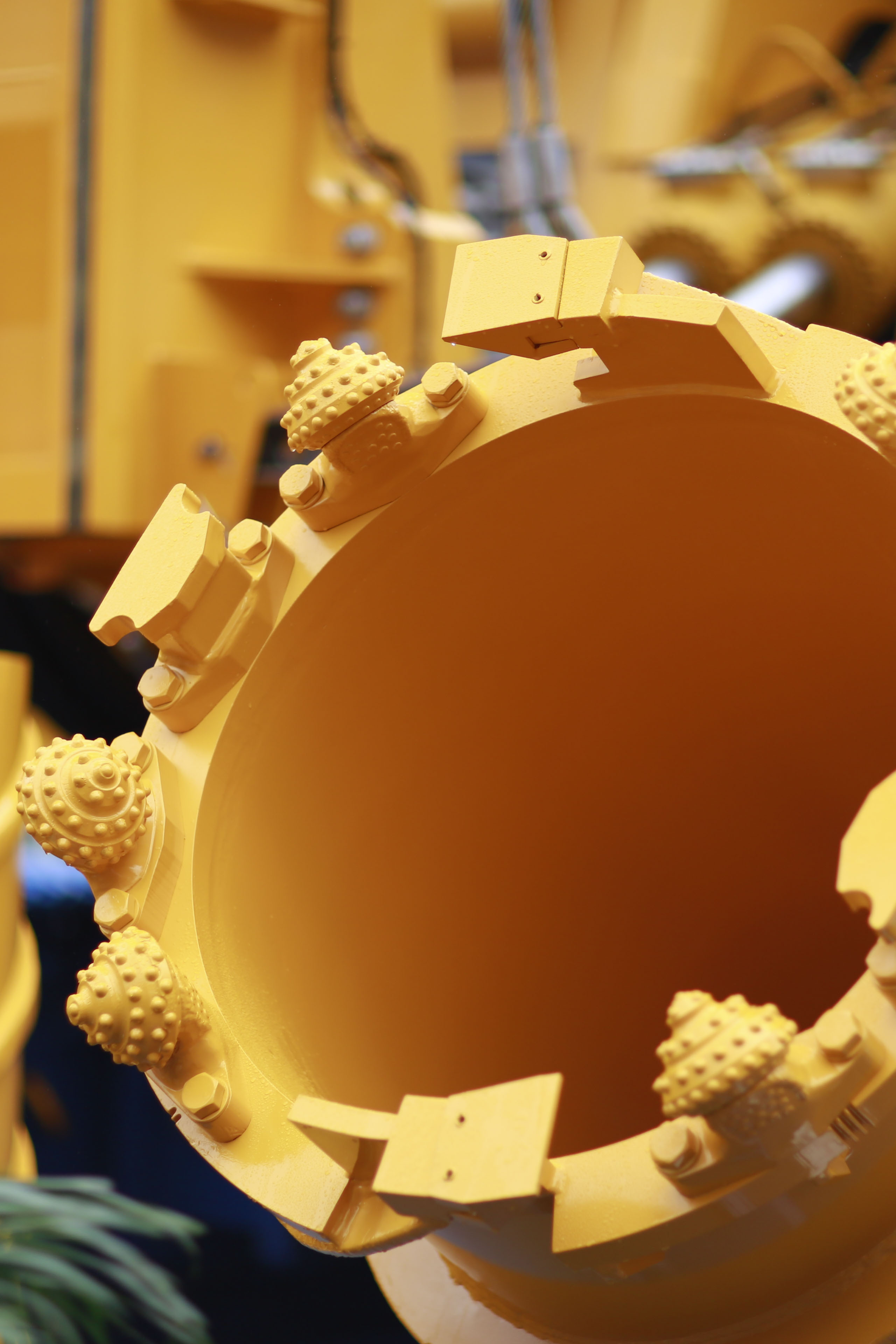

牙轮偏磨的影响要素

牙轮偏磨的影响要素

钻头分类你应该知道这些

钻头分类你应该知道这些

团队力量 | 20年行业老兵如何打造极致服务标准?

团队力量 | 20年行业老兵如何打造极致服务标准?